Kiến thức xây dựng

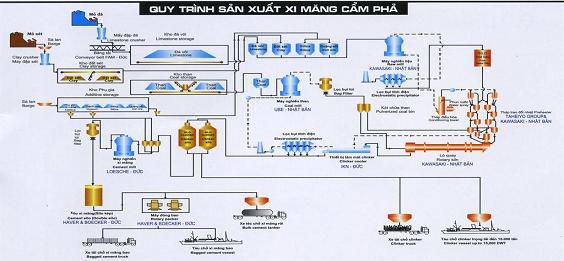

Quy trình sản xuất xi măng

Xi măng là thành phần vật liệu quan trọng trong các công trình xây dựng và là loại vật liệu được sử dụng rộng rãi nhất. Sở dĩ, xi măng là loại vật liệu quan trọng trong xây dựng bởi vì chỉ có xi măng mới có khả năng làm tăng độ bám chắc của bê tông, và đồng thời làm cho sỏi và cát kết dính hơn trong hỗn hợp bê tông. Dưới đây là các bước trong quá trình sản xuất xi măng.

Để có được sản phẩm cuối cùng thì cần phải trải qua sáu giai đoạn chính:

• Tách chiết nguyên liệu thô

• Nghiền, phân chia theo tỉ lệ, và trộn lẫn

• Giai đoạn trước khi cho vào lò

• Giai đoạn trong lò

• Giai đoạn làm mát và giai đoạn nghiền hoàn chỉnh

• Đóng bao và vận chuyển

Quy trình sản xuất xi măng

Giai đoạn 1: Tách chiết nguyên liệu thô

Xi măng sử dụng các nguyên liệu thô gồm: canxi, silic, sắt, và nhôm. Những thành phần này có trong đá vôi, đất sét và cát. Xi măng có hỗn hợp cát và đất sét với tỉ lệ nhỏ. Và đương nhiên trong cát và đất sét thì có thể đáp ứng nhu cầu về silic, sắt và nhôm.

Thông thường các nhà máy sản xuất xi măng đều được đặt ở khu vực gần các núi đá vôi để tiết kiệm chi phí và giúp giảm một phần giá thành của xi măng. Nguyên liệu thô được tách chiết từ các núi đá vôi sau đó thông qua băng chuyền được vận chuyển đến các nhà máy.

Ngoài ra còn có rất nhiều nguyên liệu thô khác được sử dụng trong quá trình sản xuất xi măng. Ví dụ như đá phiến, tro bay, vảy thép cán và bô xit.những nguyên liệu thô này được mang lại từ nhiều nguồn khác nhau bởi vì lượng yêu cầu nhỏ.

Trước khi vận chuyển đến nhà máy thì khối đã lớn được nghiền nhỏ ra, và làm cho kích thước của đá tương đương với kích thước của các viên sỏi.

Giai đoạn 2: phân chia tỉ lệ, trộn lẫn và nghiền

Nguyên liệu hô từ quặng sẽ được chuyển đến phòng thí nghiệm của nhà máy, ở đây sẽ giúp nhà máy phân tích, phân chia tỉ lệ chính xác giữa đá vôi và đất sét trước khi bắt đầu nghiền.Theo tỉ lệ thông thường thì 80% là đá vôi và 20% là đất sét.

Và tiếp theo mới đến nhiệm vụ của nhà máy đó là nghiền hỗn hợp nhờ vào các con lăn quay và bàn xoay. Bàn xoay quay liên tục dưới con lăn và con lăn tiếp xúc trực tiếp với hỗn hợp. Con lăn sẽ nghiền hỗn hợp thành bột mịn và khi đó thì con lăn đã hoàn thành nhiệm vụ. Hỗn hợp nguyên liệu thô sẽ được dự trữ trong đường ống sau khi đã nghiền hỗn hợp thành bột mịn.

- Mẫu gạch bông được sản xuất từ xi măng rất đẹp

Giai đoạn 3: trước khi nung

Sau khi được nghiền hoàn chỉnh, nguyên liệu được đưa và buồng trước khi nung. Buồng này chứa một chuỗi các buồng xoáy trục đứng, nguyên liệu thô đi qua đây và vào trong lò nung. Buồng trước nung này tận dụng nhiệt tỏa ra từ lò, việc làm này sẽ giúp tiết kiệm năng lượng và khiến cho nhà máy thân thiện với môi trường hơn.

Giai đoạn 4: giai đoạn trong lò

Lò khá lớn và có thể xoay được và nó cũng được coi là phần quan trọng nhất của quá trình sản xuất xi măng. Trong lò nhiệt độ có thể lên tới 14500C. Nhiệt độ này đạt được là bắt nguồn từ phản ứng hóa học gọi là phản ứng khử Cacbon và phản ứng này còn thải ra khí CO2. Nhiệt độ cao trong lò làm cho nguyên liệu nhão ra.

Chuỗi phản ứng hóa học giữa Ca và SiO2 tạo ra thành phần chính trong xi măng (CaSiO3). Lò nhận nhiệt từ bên ngoài nhờ khí tự nhiên hoặc than đá. Khi nguyên liệu ở phần thấp nhất của lò nung thì nó sẽ hình thành lên xỉ khô.

Giai đoạn 5: Làm mát và nghiền thành phẩm

Sau khi ra khỏi lò, xỉ sẽ được làm mát nhờ vào khí cưỡng bức, xỉ sẽ tỏa ra lượng nhiệt hấp thụ được là từ từ giảm nhiệt, lượng nhiệt mà xỉ tỏa ra sẽ được thu lại quay trở vào lò, việc làm này giúp tiết kiệm được năng lượng. Tiếp đến là giai đoạn nghiền hoàn chỉnh, nó chính là các viên bi sắt, giúp nghiền bột mịn ra, và loại bột mịn mà chúng ta nhìn thấy và đang sử dụng chính là xi măng.

Giai đoạn 6: đóng bao và vận chuyển

Sau khi nghiền thành bột chúng được đóng bao với trọng lượng từ 20-40 kg/ túi, sau đó chúng được đi phân phối tới các của hàng rồi đến tay người tiêu dùng.

Nguồn: VLXD.org